Tecnimodern vous souhaite d’excellentes fêtes de fin d’année !

Toute notre équipe reste à l’écoute de vos projets.

Toute notre équipe reste à l’écoute de vos projets.

Tecnimodern vous souhaite d’excellentes fêtes de fin d’année !

Toute notre équipe reste à l’écoute de vos projets.

« Tecnimodern Automation mise sur l’export pour grandir ».

Nous remercions Noémie Coquet et L’Essor Loire pour ce bel article réalisé lors de notre journée portes ouvertes Tecnimodern Automation.

« Tecnimodern Automation mise sur l’export pour grandir ».

Implantée à Saint-Germain-Laval, la société Tecnimodern Automation (Intech Group), est le dernier fabricant de lignes de conditionnement vertical en France. A un tournant de son développement, elle mise sur l’export pour grandir encore.

Votre emballage joue un rôle crucial dans la présentation et la préservation de vos produits.

Même dans le monde industriel, les apparences sont reines : vous le savez, votre emballage joue un rôle crucial dans la présentation et la préservation de vos produits. Pour les emballer et les protéger, les machines Vertical Form Fill Seal (VFFS) se positionnent comme des acteurs économiques et polyvalents. Rejoignez-moi pour explorer les considérations essentielles dans le choix de la machine VFFS parfaite pour votre entreprise, débloquant efficacité et innovation.

Lors du choix d’une machine VFFS, la sélection du consommable d’emballage est essentielle. Découvrez comment les machines Tecnimodern s’intègrent harmonieusement avec différents matériaux, offrant une combinaison parfaite d’esthétique et de fonctionnalité.

Chaque produit est unique, et ses exigences d’emballage le sont tout autant : du PE au PP, en passant par le papier et les dizaines de multicouches/composés, les machines VFFS polyvalentes de Tecnimodern répondent à des spécifications de produits diverses, garantissant que votre emballage soit aussi varié que votre gamme de produits. Toutes nos machines peuvent fonctionner sur des laizes à plat ou bien en gaine, qu’il s’agisse de PE, de PP ou… de papier, voire de carton !

La vitesse de votre ligne de production influence directement le type de machine VFFS dont vous avez besoin. Tecnimodern comprend l’importance de la scalabilité, offrant des machines avec des vitesses variables pour s’adapter à différentes échelles de production : de la machine à alimentation manuelle, à la version entièrement automatique, nos machines vous accompagneront sur des vitesses allant de 10 sachets/mn à 70 sachets/mn.

Dans le monde de l’emballage, la précision est primordiale. Les machines VFFS Tecnimodern s’intègrent parfaitement avec nos solutions de pesage/comptage ultraprécises (multitête, rails vibrants, balances, bols vibrants…).

Aucune entreprise n’est identique, et vos solutions d’emballage ne devraient pas l’être non plus. Grâce à l’expertise de nos équipes de design, d’automaticiens, de roboticiens et d’électriciens, nous pouvons adapter l’entièreté de nos solutions à vos besoins spécifiques.

Améliorez vos processus d’emballage avec les fonctionnalités et accessoires de Tecnimodern : quick-change (pour changer vos conformateurs en moins de 5mn chrono), clapets de réception (pour sachets supérieurs à 600gr), degré d’inclinaison infini de nos ensacheuses, logiciel iConnect (pour communication 4.0), solutions d’impression ou d’étiquetage…. Les possibilités sont nombreuses !

Investir dans une machine VFFS fiable est une décision stratégique pour minimiser les temps d’arrêt. Depuis 50 ans, les machines Tecnimodern bénéficient d’une remarquable réputation, faisant d’elles des machines robustes et fiables. Avec des durées de vie supérieures à 20 ans, les solutions Tecnimodern optimisent votre production dans le temps, assurant une ligne d’emballage fluide.

Assurer la longévité de votre machine VFFS passe par un entretien régulier. Tecnimodern simplifie le processus avec des interfaces conviviales et des services de support complets, ainsi qu’un stock de pièces détachées disponible toute l’année.

Choisir une machine VFFS n’est pas une décision simple ; c’est une chorégraphie qui doit s’articuler autour d’elle pour élever votre entreprise. Tecnimodern assure que vos processus d’emballage soient non seulement efficaces mais également adaptés à vos besoins, qui sont uniques. Prêt à révolutionner votre processus d’emballage ? Contactez Tecnimodern pour des consultations personnalisées.

Tecnimodern a su rester à la pointe de l’innovation pendant 50 ans !

Dans le monde dynamique de l’emballage, Tecnimodern a su rester à la pointe de l’innovation pendant 50 ans en adaptant subtilement la manière dont les produits que nos clients nous confient sont emballés avant d’arriver à leurs utilisateurs finaux. Cet article vous invite à un voyage captivant à travers le temps, explorant notre évolution de la technologie VFFS et dévoilant les innovations qui ont révolutionné l’industrie de l’emballage.

Notre aventure a commencé à une époque où le processus d’emballage était gourmand en main-d’œuvre et n’avait pas l’efficacité que nous considérons aujourd’hui comme acquise. La nécessité d’une approche plus rationalisée de l’emballage, stimulée par les demandes croissantes des consommateurs et l’expansion industrielle, a conduit à la naissance de nos premières machines VFFS. Bien que rudimentaires par rapport à leurs homologues modernes, ces premières itérations ont jeté les bases d’une ère transformative dans le domaine de l’emballage.

À mesure que la technologie progressait, nos machines VFFS évoluaient. Des jalons sous forme de percées technologiques ont marqué des moments clés de notre évolution. Des mécanismes d’étanchéité de base à l’introduction de systèmes pilotés par servomoteur, l’arrivée des moteurs brushless, chaque avancée a propulsé nos machines dans une sphère d’efficacité et de précision accrues. L’intégration de commandes numériques et de logiciels sophistiqués a encore rehaussé nos performances, rendant nos machines pertinentes pour répondre aux besoins exprimés par nos clients.

Un examen approfondi de l’anatomie de nos machines VFFS modernes révèle une symphonie de composants travaillant en harmonie. Systèmes d’alimentation (multitête, rails vibrants, bols, etc), unités de formation de sacs et doseurs multicanaux ne sont que quelques-unes des pièces intégrales qui contribuent au fonctionnement de nos machines. L’évolution de ces composants a non seulement amélioré leurs fonctionnalités individuelles mais a également synergisé leurs interactions, résultant en un processus d’emballage plus robuste et fiable.

Notre technologie VFFS n’est pas une solution universelle. Sa capacité d’adaptation est mise en avant à travers des adaptations sur mesure pour diverses industries. Des exigences strictes de l’emballage médical aux conditions exigeantes du traitement alimentaire, nos machines VFFS ont prouvé leur polyvalence. Des exemples concrets abondent, illustrant comment nos machines ont été ajustées pour relever les défis uniques posés par différents secteurs, qui vont du médical à l’automobile, en passant par la monétique et l’agroalimentaire.

Aucun voyage n’est sans ses défis, et notre évolution de la technologie VFFS ne fait pas exception. Nous avons fait face à des obstacles tels que des problèmes d’intégrité d’étanchéité et de comportement de produits dans les systèmes d’alimentation. Cependant, l’esprit indomptable de l’innovation a prévalu. À travers une ingénierie méticuleuse et une amélioration continue, les défis ont été relevés, conduisant à des machines de plus en plus fiables (certaines sont toujours en opération 30 ans après leur achat !).

Le mariage de notre technologie VFFS avec l’automatisation et l’intelligence artificielle marque le sommet de notre évolution. Les systèmes automatisés réduisent l’intervention humaine, assurant une précision accrue et des taux de production plus rapides. L’intelligence artificielle, avec sa capacité à apprendre et à s’adapter, a mis en avant la maintenance prédictive et le contrôle qualité, élevant davantage les capacités de nos machines VFFS dans le paysage moderne de la fabrication. Convaincus que la communication 4.0 sera l’élément du futur, nous avons investi dans une solution baptisée iConnect que nous vous présenterons prochainement.

À une époque où la conscience environnementale est primordiale, notre industrie, y compris notre technologie VFFS, adopte la durabilité. Nous intégrons des matériaux respectueux de l’environnement et des pratiques écoénergétiques dans la conception et le fonctionnement de nos machines VFFS. Ce changement ne s’aligne pas seulement sur les objectifs mondiaux de durabilité, mais reflète également notre engagement envers des pratiques de fabrication responsables. Nous sommes fiers de pouvoir dire que l’ensemble de nos machines peuvent aujourd’hui processer le papier, vous permettant d’emballer vos produits de façon responsable.

L’évolution de notre technologie VFFS est un témoignage de notre recherche incessante d’efficacité, de précision et d’adaptabilité dans l’industrie de l’emballage. De nos modestes débuts à l’incorporation de technologies de pointe, nos machines VFFS ont parcouru un long chemin. Alors que nous nous tenons à la croisée des chemins de l’avenir, la poursuite de l’évolution de notre technologie VFFS promet des avancées encore plus grandes, façonnant le paysage de l’emballage pour les générations à venir.

Pour rester à la pointe de l’innovation en matière d’emballage, les fabricants et les professionnels de l’industrie sont encouragés à rester vigilants en surveillant les derniers développements de notre technologie VFFS. Ensemble, façonnons l’avenir de la technologie de l’emballage.

Notre mission : livrer des machines à ensacher (VFFS) qui offrent une production élevée et une fiabilité inébranlable.

Dans le domaine de la construction de machines, la quête de la différenciation sur un marché mondial fortement concurrentiel est un défi constant. En tant que constructeurs de ces machines, nous nous efforçons de répondre aux exigences sans cesse croissantes de l’industrie de l’emballage.

Notre mission : livrer des machines à ensacher (VFFS) qui offrent une production élevée et une fiabilité inébranlable, avec des besoins minimaux en main-d’œuvre et en coûts de maintenance. Dans ce voyage, nous veillons à ce que nos machines soient suffisamment polyvalentes pour s’adapter aux exigences de nos clients.

La Révolution VFFS : Une Symphonie de l’Automatisation

Les machines VFFS sont les héros méconnus de l’emballage moderne. Ces systèmes d’emballage automatisés sont le pilier de l’emballage des liquides et des solides, révolutionnant la manière dont nous préparons les produits pour le marché.

Les machines VFFS se déclinent en deux versions : à mouvement intermittent et à mouvement continu. Les machines à mouvement intermittent sont notre réponse aux applications où la vitesse n’est pas le seul facteur décisionnel.

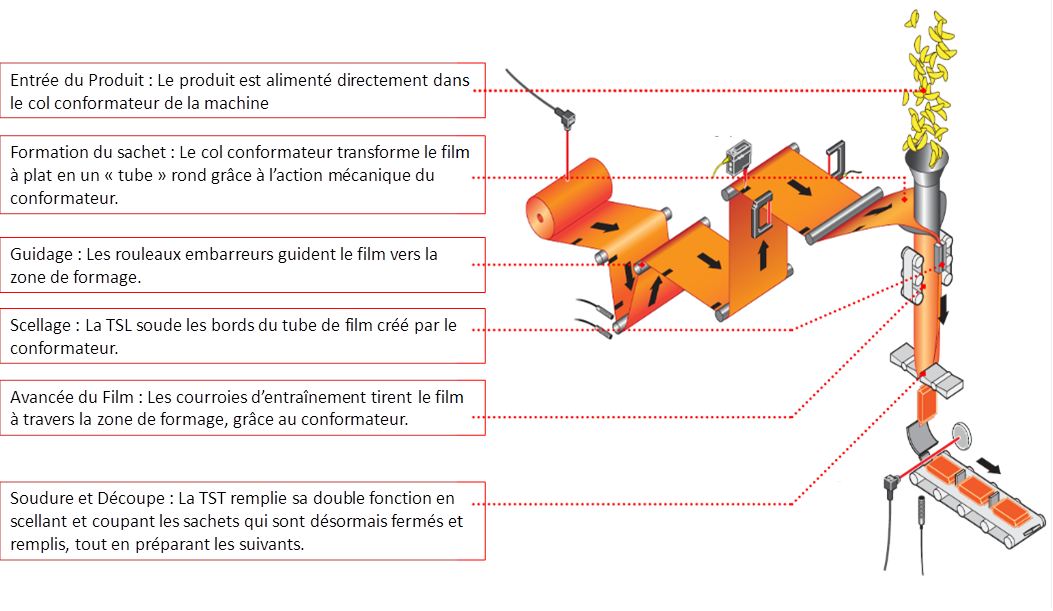

Démystification du Processus de Fonctionnement d’une Machine VFFS

Démystifions le processus complexe de la machine VFFS.

À partir du déroulement d’une bobine de film, ce dernier se forme élégamment en un tube de film rond grâce à l’action mécanique d’un conformateur, préparant ainsi la suite du processus d’emballage.

Les rouleaux embarreurs entrent alors en jeu, guidant délicatement le film vers sa zone de formation, garantissant une transition fluide et précise.

La tête de soudure longitudinale (TSL) prend le commandement, scellant avec précision les bords du tube de film ensemble, créant une enceinte sécurisée pour le produit.

Les courroies d’entraînement tirent ensuite doucement (mais fermement) le film à travers la zone de formation, permettant au processus d’emballage de continuer sans heurts.

Enfin, le grand final arrive lorsque la tête de soudure transversale (TST) effectue avec élégance son double rôle : souder le sachet rempli et du même coup, souder le fond du sachet suivant, tout en sectionnant le sachet désormais rempli et fermé, lui permettant ainsi de continuer son avancée sur la ligne de production.

Relever les Défis : Répondre aux Attentes

Nos clients ont des attentes exigeantes, et nous sommes là pour les satisfaire :

– Productivité : Dès la conception de nos machines, nous optimisons vos processus d’emballage en faisant tourner nos machines à leur vitesse maximale, favorisant ainsi leur rendement et réduisant le temps de maintenance.

– Hautes performances : Nous répondons aux exigences strictes de précision à des vitesses élevées de la machine, même avec des longueurs de sac variables.

– Flexibilité : Nous avons mis fin aux ajustements manuels de changement de formats grâce à notre système breveté QuickChange, améliorant considérablement les temps de changement de conformateurs.

– Facilité d’utilisation : Malgré la complexité de la machine, nos machines VFFS sont conçues pour être faciles à entretenir et à utiliser.

Constructeurs de Machines : Façonner l’Avenir

En tant que constructeurs de machines, nous nous engageons à concevoir des machines VFFS modulaires et évolutives, où les clients peuvent combiner les fonctions de la machine pour répondre à leurs applications spécifiques. Nous standardisons les mécanismes communs aux machines VFFS, les rendant facilement réutilisables avec des modifications minimales. Cela réduit non seulement le temps de conception et de développement, mais réduit également considérablement les coûts.

Le voyage à travers le monde des machines VFFS se poursuit, élevant l’efficacité de l’emballage, établissant de nouvelles normes de qualité et simplifiant le processus pour tous. Avec un regard attentif sur l’innovation et la précision, nous sommes prêts à faire de vos besoins en matière d’emballage notre priorité absolue.

Rejoignez-nous dans ce voyage pour révolutionner votre expérience de l’emballage !

Découvrez comment notre Service Après-Vente d’excellence peut améliorer votre productivité.

Chez Tecnimodern, notre engagement va bien au-delà de la simple fabrication de machines VFFS de haute qualité. Nous comprenons que chaque composant technique de nos machines est essentiel pour garantir le bon fonctionnement de votre ligne de production. C’est pourquoi notre Service Après-Vente, composé d’une équipe de 7 experts (et devinez quoi ? Nous sommes toujours à la recherche de nouveaux talents !), est une ressource inestimable pour votre entreprise.

Découvrez notre contrat GOLD :

– Déclenchement d’intervention rapide : la tranquillité assurée :

En cas de besoin, notre équipe s’engage à intervenir sur site en moins de 72 heures. Nos techniciens expérimentés prennent en charge l’ensemble du processus, y compris les éléments que nous aurions éventuellement intégrés à votre machine. En outre, nos clients bénéficient de tarifs horaires préférentiels et de remises sur les pièces de rechange, ce qui garantit une reprise rapide de votre production.

– Maintenance : maximisez la disponibilité :

La maintenance, qu’elle soit préventive ou curative, est la pierre angulaire d’une production sans encombre. Notre entretien annuel est une véritable cure de jouvence pour votre machine, couvrant toutes les pièces d’usure, des têtes de soudure aux bandes de chauffe, en passant par les couteaux de découpe ou de prédécoupe. Grâce à nos soins méticuleux, votre équipement restera en pleine forme pendant de nombreuses années.

– Télémaintenance : résolution à distance :

Notre solution de télémaintenance est un outil puissant pour résoudre rapidement les problèmes techniques. Nous prenons le contrôle à distance pour résoudre divers problèmes, que ce soit au niveau de l’impression, de la soudure ou du logiciel. Tout ce dont vous avez besoin, c’est d’avoir notre boîtier routeur de télémaintenance pour garantir une connexion réseau stable. Et restez à l’affût, car nous travaillons sur une nouvelle innovation en matière de télémaintenance que nous dévoilerons prochainement dans un article dédié.

– Hotline dédiée : support expert en direct :

En cas de pépin, notre hotline dédiée est à votre disposition 5 jours par semaine, de 8h à 17h. Vous aurez l’opportunité de discuter directement avec notre responsable de ligne pour obtenir des solutions rapides. De plus, nous vous offrons une assistance téléphonique pour gérer vous-même les composants techniques, si vous le souhaitez.

Avec Tecnimodern, votre production sera fluide, vous permettant de vous concentrer sur la croissance de votre entreprise. Découvrez comment notre Service Après-Vente d’excellence peut améliorer votre productivité.

Les machines VFFS (Vertical Form Fill Seal) se sont imposées comme des outils indispensables dans ce domaine.

Les machines VFFS en tête !

Dans le monde complexe de l’emballage des dispositifs médicaux, la précision, l’hygiène et la conformité réglementaire sont primordiales. Les machines VFFS (Vertical Form Fill Seal) se sont imposées comme des outils indispensables dans ce domaine, offrant une gamme de capacités adaptées aux besoins de l’industrie des dispositifs médicaux. En tant que fabricants de machines VFFS, nous sommes fiers de notre engagement envers l’excellence, illustré par notre compatibilité 21 CFR Part 11, notre capacité à utiliser le film TYVEK pour l’emballage de produits stériles, nos technologies d’alimentation avancées et notre qualification jusqu’au niveau ISO 6 de propreté.

Compatibilité 21 CFR Part 11 : Un pilier réglementaire

Le respect des normes réglementaires est incontournable dans l’industrie des dispositifs médicaux. Nos machines VFFS se distinguent en offrant une compatibilité avec la réglementation 21 CFR Part 11, une réglementation clé qui régit l’utilisation des enregistrements électroniques et des signatures dans les processus de fabrication et d’emballage. Cette compatibilité garantit l’intégrité des données, la sécurité et la conformité, réduisant le risque de problèmes réglementaires et assurant à nos clients un chemin sans accroc vers la conformité.

Le Processus de Calibration : Garantir une Étanchéité Parfaite

Dans le domaine de l’emballage des dispositifs médicaux, la précision et la régularité sont essentielles. Pour garantir que chaque sac réponde aux normes strictes requises en matière de stérilité et d’intégrité du produit, un processus complet de qualification de l’étanchéité est indispensable. Ce processus implique la calibration de tous les paramètres critiques, tels que la pression des mâchoires, la durée de scellage, le contrôle de la température, et bien plus encore, à chaque fois que la machine produit un sac.

Calibration de la Pression

Pression des Mâchoires : Les mâchoires de scellage doivent exercer une pression précise et constante sur le matériau d’emballage. La calibration garantit que la pression se situe dans la plage spécifiée pour créer un scellage solide et fiable.

Calibration de la Durée

Durée de Scellage : Le temps pendant lequel les mâchoires de scellage sont en contact avec le matériau d’emballage est critique. La calibration garantit que la durée de scellage est correctement réglée pour permettre une liaison adéquate sans exposition excessive à la chaleur.

Calibration du Contrôle de la Température

Température de Scellage : Atteindre et maintenir la température de scellage correcte est crucial pour des scellages cohérents. La calibration vérifie que le système de contrôle de la température est précis et que les mâchoires de scellage atteignent et maintiennent la température souhaitée.

Capacité du film TYVEK : Préserver la stérilité avec précision

Le maintien de la stérilité tout au long du processus d’emballage est une préoccupation majeure lors de la manipulation de dispositifs médicaux. Nos machines VFFS excellent dans ce domaine en offrant la possibilité d’utiliser le film TYVEK. Le TYVEK, composé de fibres de polyéthylène haute densité, offre une résistance exceptionnelle, une résistance à la déchirure et des propriétés de barrière microbienne. Avec nos machines VFFS, vous pouvez ensacher en toute confiance des produits stériles, les protégeant ainsi contre toute contamination pendant le processus d’emballage.

Technologies d’alimentation : Précision sur mesure

Le cœur de toute machine VFFS réside dans son mécanisme d’alimentation, qui détermine la manière dont les produits sont introduits dans l’emballage. Nous proposons des technologies d’alimentation polyvalentes qui répondent aux besoins divers de l’industrie des dispositifs médicaux.

Technologies de pesage :

Rails vibrants : Nos machines VFFS sont équipées de rails vibrants, utilisant des vibrations contrôlées pour aligner et introduire précisément les produits. Cette méthode est idéale pour les produits nécessitant des mesures de poids précises et un positionnement cohérent dans l’emballage.

Peseuses multicanaux : Pour ceux qui manipulent une gamme de dispositifs médicaux de poids et de formes variés, nos machines VFFS sont dotées de peseuses multicanaux. Ces systèmes avancés utilisent plusieurs trémies vibrantes pour obtenir une distribution de produits rapide et précise.

Technologies de comptage :

Bols vibrants : Lors du comptage de produits médicaux plus petits tels que des comprimés ou des capsules, nos machines VFFS intègrent des bols vibrants. Ces bols utilisent des vibrations pour orienter et compter les produits avant de les introduire en douceur dans le processus d’emballage.

Contrôleur logique programmable (PLC) : Pour un contrôle précis du comptage, nos machines VFFS utilisent des systèmes de comptage basés sur un contrôleur logique programmable (PLC). Ces systèmes peuvent être personnalisés pour compter un nombre spécifique de produits, garantissant un emballage précis.

Certification de propreté ISO 6 : Élever les normes d’hygiène

Dans notre quête de l’excellence, nos machines VFFS sont certifiées pour fonctionner dans des environnements de salle propre ISO 6. Les salles propres ISO 6 maintiennent des limites strictes de concentrations de particules en suspension dans l’air, ce qui est essentiel pour les industries où la contamination peut avoir des conséquences graves. En respectant ces normes de propreté, nos machines VFFS contribuent à la production de dispositifs médicaux sûrs et stériles en minimisant le risque de contamination.

Conclusion : Pionniers de la précision et de l’hygiène

En tant que fabricants de machines VFFS, nous comprenons les défis uniques et les exigences de l’industrie des dispositifs médicaux. Notre engagement envers l’excellence se reflète dans la compatibilité 21 CFR Part 11, la capacité à utiliser le film TYVEK, les technologies d’alimentation avancées et la certification de propreté ISO 6 intégrées dans nos machines VFFS. Ces fonctionnalités permettent à nos clients d’emballer des dispositifs médicaux avec une précision, une hygiène et une conformité inégalées, garantissant en fin de compte la sécurité et le bien-être des patients du monde entier. Avec nos machines VFFS en première ligne, l’avenir de l’emballage de dispositifs médicaux est aseptisé, efficace et précis.

Comment notre technologie contribue au paysage de l’emballage du café.

A la recherche du mélange parfait : plongez dans l’univers du café grâce aux machines VFFS Tecnimodern !

Chers connaisseurs de café et autres passionnés d’emballage,

Alors que l’arôme d’un café fraîchement infusé se répand dans nos matinées, il témoigne de l’art délicat et de la science du conditionnement du café. Derrière chaque tasse délicieuse se cache un voyage qui commence par la sélection des meilleures fèves et se termine par un emballage préservant la saveur, l’arôme et la qualité. En tant que fabricants français de machines à ensacher verticales (VFFS), nous sommes ravis de dévoiler comment notre technologie contribue au paysage de l’emballage du café.

Précision et Cohérence : Le monde du café est diversifié, allant des petites fèves denses aux poudres fines. Nos machines VFFS sont méticuleusement conçues pour gérer cette gamme de textures avec une précision inégalée. De la première fève au dernier remplissage, notre technologie garantit un remplissage uniforme, assurant que chaque emballage offre une expérience café constante.

Sceller la Fraîcheur : Nous savons tous que le secret d’un bon café réside dans sa fraîcheur. Pour préserver cet élément crucial, nos machines VFFS intègrent des mécanismes de scellage avancés. Ces mécanismes créent une barrière protectrice, protégeant vos fèves ou votre poudre contre l’exposition nuisible à la lumière, à l’humidité et à l’air. Cela garantit que votre café préféré conserve ses saveurs vibrantes et ses arômes alléchants, même après avoir entrepris son voyage vers votre tasse.

Innovation pour la Variété : L’industrie du café prospère grâce à sa diversité – des saveurs variées, des torréfactions et des mélanges. Nos machines VFFS sont conçues pour embrasser cette diversité de manière transparente. Que vous ensachiez des fèves d’origine unique délicates ou élaboriez des mélanges complexes, notre technologie s’adapte sans effort pour répondre à vos expressions créatives uniques.

Intégration de Valves et de Gaz Flush : Vous êtes-vous déjà demandé comment ces sacs de café restaient parfaitement gonflés tout en maintenant leur fraîcheur ? Nos machines VFFS offrent une intégration ingénieuse de valves unidirectionnelles et de gaz flush. Ce duo dynamique assure la libération du gaz excédentaire, un sous-produit naturel des fèves fraîchement torréfiées, préservant ainsi l’intégrité des fèves. Parallèlement, la valve empêche l’air extérieur de compromettre la fraîcheur. Le résultat ? Un café qui résonne avec la richesse de son origine, tout comme le jour de sa torréfaction.

Changements de Formats sans Effort : Dans le domaine du café, l’inspiration ne connaît pas de limites. Nos machines VFFS reconnaissent cela et vous permettent de passer sans effort d’un type de café à un autre et d’une taille de sac à l’autre grâce à nos systèmes brevetés QuickChange. Avec des commandes conviviales et une conception intelligente, vous pouvez passer sans effort de l’ensachage de votre mélange espresso signature à votre torréfaction foncée indulgente, tout en maintenant une efficacité inébranlable.

L’Environnement Compte : Notre engagement envers la durabilité est inébranlable. Nous reconnaissons l’importance de l’emballage responsable dans le monde d’aujourd’hui et avons investi pour transformer nos machines VFFS en machines qui puissent s’adapter à une gamme de matériaux respectueux de l’environnement, s’alignant parfaitement avec les aspirations environnementales de votre marque. Toutes nos ensacheuses peuvent désormais faire passer toutes sortes de biomatériaux (papiers, complexes, etc).

Collaboration et Intégration : L’emballage du café est une symphonie d’éléments qui travaillent ensemble. Nos machines VFFS sont conçues pour s’intégrer avec les autres éléments de votre chaîne de productions, tels que les contrôles de poids, les processus d’impressions, de robotiques, etc.

Conception Axée sur l’Utilisateur : La technologie doit autonomiser, pas submerger. Nos machines VFFS arborent des interfaces conviviales qui permettent à vos opérateurs d’optimiser la production, de surveiller les processus et d’apporter des ajustements avec aisance.

Alors, levons nos tasses – à l’innovation, au voyage du café et au mélange harmonieux de la technologie et de l’artisanat qui enrichit nos vies quotidiennes. À votre santé, et à la perfection dans chaque emballage !

Parlons ensemble de votre projet : export@tecnimodern.com